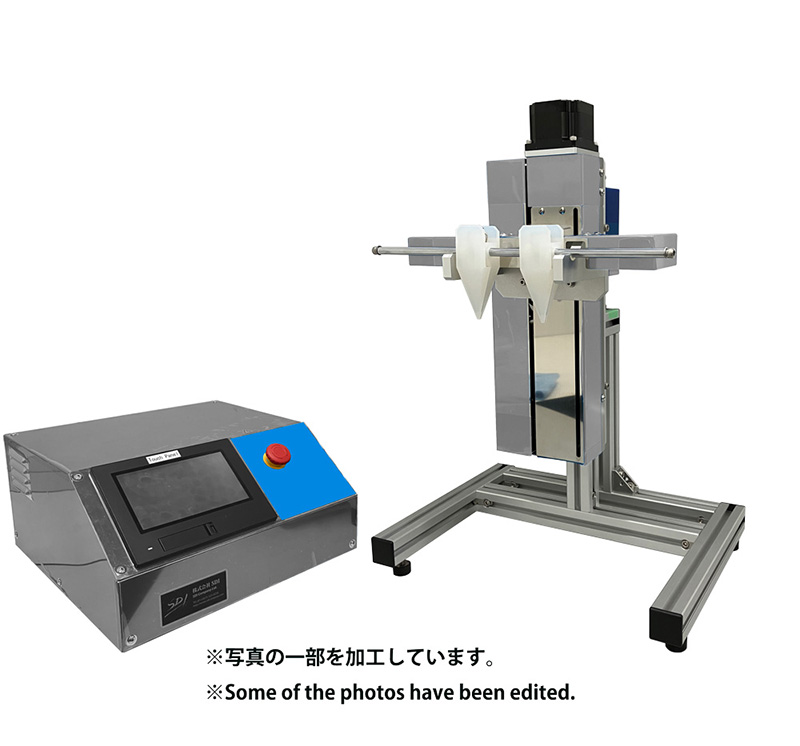

ディップコート・ディップコーティングのプロセスと特徴

Process and features

ディップコート法(Dip Coating)は、物体を液体に浸漬し、その後引き上げることで表面に均一な膜を形成するプロセスです。

この技術は、塗料、コーティング、電子材料、バイオマテリアルなど、さまざまな分野で利用されています。

以下は、ディップコート法の基本的なプロセスとその利点です。

基本的なプロセス

1. 【前処理】

対象物の乾燥処理や、密着性改善処理を行う。前処理として真空プラズマ・大気圧プラズマの対応も可能です。

2. 【洗 浄】

対象物表面のクリーニングを行う。方法としては大きく分けて、ドライプロセスとウェットプロセスの2種類があります。

3. 【ディップコート】

基板をコーティング液に浸漬します。この液体には、塗料、ポリマー溶液、ナノ粒子分散液などが含まれることがあります。

4. 【乾 燥】

基板を乾燥させ、液体成分を揮発させてコーティングを固化します。乾燥は自然乾燥、加熱、UV硬化などの方法で行われます。

引き上げ速度と膜厚の関係

ディップコートによる膜厚は、一般的に引上げ速度が速ければ厚膜に、遅ければ薄膜になります。

膜厚のコントロールは、引上げ速度とコート剤の温度及び粘度を調整して行います。

ディップコート応用例

- 水栓金具:撥水性、親水性の形成。

- ヘルメットなどのシールド:ハードコート膜の形成。

- 光学デバイス:反射防止コーティングや保護フィルムの形成。

- 医療分野:生体適合性コーティングやドラッグデリバリーシステムの製造。

- 電子材料:センサや薄膜トランジスタの製造。

- 自動車工業:防錆コーティングや装飾フィルムの適用。

ディップコート法は、そのシンプルさと多用途性から、多くの産業分野で重要な技術として利用されています。

ディップコート法の利点と注意点

利点

-

ディップコート法は、表面全体にわたって均一な膜を形成するのに適しています。

-

プロセスが比較的簡易であり、特別な設備を必要としません。

-

研究・実験レベルから、量産用・生産用レベルまでスケールアップできます。

-

他のコーティング方法と比べて設備投資や運用コストが低いです。

-

さまざまな材料(有機・無機)や基板に適用可能です。

-

引上げ速度や溶液の粘度を調整することで、膜厚を制御します。

注意点

- 膜の均一性の制限:特に複雑な形状の基板では、膜の均一性が保証されないことがあります。

- 材料の制限:高粘度の液体や揮発性の低い液体は、均一な膜を形成するのが難しい場合があります。

- 乾燥プロセスの制御:乾燥速度や温度を適切に管理しないと、膜に欠陥が生じる可能性があります。

- 液体の使用量:大きな基板をコーティングする場合、大量の液体が必要となり、無駄が生じることがあります。

- 複数層の困難性:多層構造の形成が難しい場合があります。

- 液体の安定性:時間の経過とともにコーティング液の性質が変わり、膜の品質が変動することがあります。

ディップコート法は、多くの利点を持つ一方で、特定の用途や条件においては注意すべき点があります。

これらを理解し、適切な制御を行うことで、最適なコーティングプロセスを実現できます。

ディップコート法とその他の代表的な塗布方法

ディップコート法は、さまざまな塗布方法の中でそのシンプルさと汎用性から広く利用されています。以下に、ディップコート法とその他の代表的な塗布方法(スピンコート、スリットコート、スプレーコート、ダイコート、ロールコート)のそれぞれの優位性と注意点を比較し、結論としてディップコート法の優位性を説明します。

ディップコート法

優位性

- 膜厚: 限りなく薄膜形成が可能

- シンプルなプロセス:プロセスが簡単で、特別な設備を必要としない。

- 多用途性:さまざまな材料や基板に適用可能。

- コスト効率:設備投資や運用コストが低い。

- 大面積および複雑な形状への適用:大面積の基板や複雑な形状の基板に対しても均一な膜を形成できる。

- 材料の無駄が少ない:材料の浪費が比較的少ない。

注意点

- 乾燥プロセスの管理:適切な乾燥条件を維持する必要がある。

- 材料の制約:特定の高粘度材料や遅乾性材料には適さない場合がある。

スピンコート法

-

優位性

- 高精度な膜厚制御:非常に均一な薄膜が得られる。

- 迅速なプロセス:短時間で膜を形成できる。

- 高い再現性:一貫した膜厚を得ることができる。

-

注意点

- 材料の無駄:多くの塗布液が飛び散り、無駄になる。

- 形状の制約:平坦な基板にのみ適用可能。

- 大面積の制限:大きな基板には不向き。

スリットコート法

-

優位性

- 高効率:連続的に大面積の基板に均一な膜を形成できる。

- 材料の節約:材料の無駄が少ない。

- 厚さの均一性:膜厚の均一性が高い。

-

注意点

- 高コスト:初期投資が大きい。

- プロセスの複雑さ:塗布液の制御が難しい。

- 材料の制約:特定の材料に適さない場合がある。

スプレーコート法

-

優位性

- 複雑な形状への適用:複雑な形状にも均一に塗布できる。

- 広範な材料適用:さまざまな材料を使用可能。

-

注意点

- 高い材料の無駄:材料の飛散が多く無駄が生じる。

- 膜厚の制御が難しい:均一な膜厚を得るのが難しい場合がある。

ロールコート法

-

優位性

- 高効率:連続的なプロセスで大量生産に適している。

- 厚さの均一性:膜厚の均一性が高い。

-

注意点

- 高コスト:設備が高価で初期投資が大きい。

- 材料の制約:特定の材料に適さない場合がある。

ディップコート法は多くの産業や研究分野で採用

ディップコート法の優位性は、そのシンプルさとコスト効率、多用途性にあります。

他の塗布方法はそれぞれ特定の用途や条件に対して優れた特性を持っていますが、ディップコート法は、

- 1. 設備投資が少ない

- 2. 広範な適用範囲

- 3. 材料の無駄が少ない

などの理由から、ディップコート法は多くの産業や研究分野で採用されており、

その汎用性とコスト効率の高さが特に評価されています。

Copyright (c) 株式会社SDI All Rights Reserved.

Japanease

Japanease English

English